|

Приём и хранение сырья

Сыпучее сырьё поставляют на заводы СМС в основном железнодорожным транспортом в резинокордных контейнерах, цистернах-содовозах, мешках, бочках и насыпью в крытых вагонах. Для обеспечения стабильной работы предприятий СМС при них предусматривается устройство складских помещений. Крупнотоннажное сырьё, такое как соду, сульфат натрия, пентанатрийфосфат, загружают в железобетонные силосы объёмом 175 - 500 м3. Сыпучее сырьё, поступающее в мешках и бочках, хранят в закрытых складских помещениях, площади которых определяют, исходя из кажущейся плотности, которая составляет (кг/м3): перборат натрия - 600, НКМЦ - 300, ароматизаторы - 1000, оптические отбеливатели - 800, трилон Б - 700, силикат-глыба - 700, порошок СМС - 400. Для выгрузки и транспортировки сырья из контейнеров применяют следующее оборудование: кран-балку, приёмный бункер с устройством для просева комков, пневмотранспорт, скребковые транспортёры, ковшовые элеваторы.

Жидкое сырьё может поступать на предприятия в железнодорожных цистернах, в холодное время года - застывшим. В этом случае цистерну с сырьём устанавливают в помещении сливной станции, которая оборудована системой разогрева и выгрузки. При выгрузке с помощью крана через верхний люк в цистерну опускают змеевиковую паровую грелку для местного разогрева сырья. Как только змеевик достигает дна цистерны, подачу пара прекращают, грелку извлекают и в люк опускают две трубы, соединённые гибкими шлангами с вакуумным приёмником и линией возврата сырья из теплообменника. Вакуумный приёмник заполняют сырьём, которое откачивают центробежным насосом и подают в теплообменник, обогреваемый паром. Циркуляцию цистерна - вакуумный приёмник - насос - теплообменник - цистерна проводят после полного расплавления сырья, которое после разогрева и усреднения насосом закачивают в емкость для хранения. На производство жидкое сырьё подают насосами [1].

Технология получения жидких моющих средств.

Получение моющих средств включает подготовку сыпучего и жидкого сырья, дозирование его в реактор в определённой последовательности, растворение компонентов, гомогенизацию и расфасовку. Производство обычно ведут периодическим способом. В качестве примера рассмотрим процесс получения моющего средства «Талка» [1].

Моющая средство «Талка» представляет собой композицию на основе алкилсульфатов с органическими и неорганическими добавками, повышающими эффект моющей пасты, и имеет следующий состав, в процентах:

) алкилсульфаты (в пересчете на 1оо%) 14,4 ;

) натрия триполифосфат или натрия полифосфат 8,2 ;

) сода кальцинированная (в пересчете на 1оо%) 6,1;

) силикат натрия (безводный) 1,9 ;

) оптический отбеливатель 0,13 ;

) натрия карбоксиметилцеллюлоза (1оо%) 0,58 ;

) моноэтаноламиды (из кокосового масла) 4,0 ;

) вода и примеси до 1ОО% .

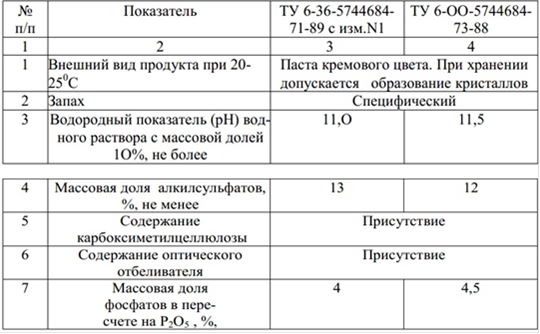

Моющее средство «Талка» выпускается для промышленности согласно ТУ 6-36-5744684-71-89 с изменением N 1, для бытовых нужд согласно ТУ 6-ОО-5744684-73-88 и по физико-химическим показателям должна соответствовать требованиям и нормам, указанным в таблице 5.

Таблица 5 - Физико-химические показатели качества

Моющее средство «Талка» легко диспергируется в воде, обладает устойчивостью в жесткой воде, высокой моющей способностью, является биологически мягким продуктом, применяется в качестве моющего средства для обработки хлопчато-бумажных, льняных и штапельных тканей на текстильных предприятиях, а также для бытовых нужд: стирки белых и цветных хлопчато-бумажных и льняных тканей и изделий из них [1].

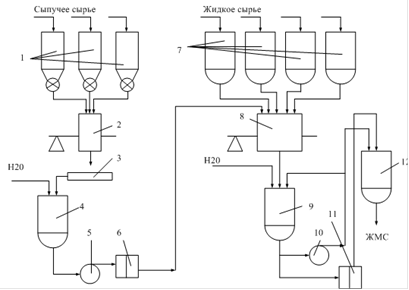

Технологическая схема производства жидких моющих средств приведена на рисунке 2.

Рисунок 2 - Схема получения жидких моющих средств

- бункеры сыпучего сырья; 2, 8 - весовые дозаторы; 3 - транспортер; 4 - реактор; 5, 10 - насосы; 6, 11 - фильтры; 7 - расходные ёмкости жидкого сырья; 9 - реактор-смеситель; 12 - сборник жидкого моющего средства.

Для получения ЖМС вначале готовят водный раствор пентанатрийфосфата, пентакалийфосфата, гексаметафосфата натрия. Фосфаты растворяют при температуре от 70 до 80 0С и перемешивании в аппарате с мешалкой и рубашкой. Растворы фосфатов фильтруют и охлаждают до 20 0С. Сыпучее сырьё из сырьевых бункеров 1 через шлюзовой затвор последовательно подают на весовой дозатор 2. Транспортёром 3 сыпучие компоненты направляют в реактор 4 для приготовления растворов фосфатов или в реактор-смеситель 9. Жидкие компоненты в реактор-смеситель поступают из расходных емкостей 7 через весовые дозаторы 8.

После загрузки жидких компонентов добавляют необходимое количество воды, не содержащей солей жесткости, нагревают раствор до температуры от 60 до 70 0С, перемешивают, а затем через дозатор 8 подают растворы фосфатов или транспортёром 3 сыпучие фосфаты, гидротропные вещества, оптический отбеливатель. Получив в результате перемешивания однородный прозрачный раствор, прекращают подогрев и при температуре от 40 до 50 0С вводят при перемешивании ароматизатор. Получаемый гомогенный раствор из смесителя 9 через фильтр 11 или насосом 10 направляют в сборник 12, откуда ЖМС подают на расфасовку. Их качество контролируют по температуре помутнения [4].

|